软轴VS硬轴:全面解析各自的优缺点

软轴和硬轴作为机械传动系统中的两种主要轴类型,各自具有独特的优缺点,适用于不同的应用场景。以下将从刚性、强度、材质、应用领域、设计加工、维护成本以及传动特性等多个维度,对软轴和硬轴的优缺点进行详细探讨。

刚性

硬轴以其高刚性而著称,能够承受较大的扭矩和弯曲力。这种特性使得硬轴适用于高精度的运动控制设备,如机床、数控机床等,以及其他需要高刚度传动的场合。硬轴的刚性高意味着其变形量小,易于控制,能够提供稳定的传动效果。

相比之下,软轴的刚性较低,更适用于传动柔和、需要变形的场合。例如,在汽车的传动轴、摩托车的后减震等应用中,软轴能够发挥其良好的柔韧性和适应性,确保系统的稳定性和可靠性。软轴的这一特性使其在某些特殊环境下更具优势,如超高速船(虾)的传动系统中,软轴能够在船底穿出,再通过轴支架固定,形成船体桨,从而满足高速传动的需求。

强度

硬轴一般使用高强度、高合金钢材质,表面经过淬火等处理,以提高硬度和耐磨性。这种材质和工艺使得硬轴能够承受较大的载荷和冲击负荷,适用于高负荷和高精度的应用场合。例如,在机床和其他高精度传动设备中,硬轴的高强度能够确保传动的稳定性和准确性。

软轴则一般采用普通钢材质或铝合金、铜等材质,表面加工后具有良好的柔韧性。然而,这也使得软轴的强度相对较低,一般用于低负荷、低速、低精度的应用场合。软轴的强度限制意味着在承受较大载荷时,其变形和磨损的可能性较大,因此需要定期检查和更换。

材质

硬轴和软轴在材质上的差异主要体现在其硬度和柔韧性上。硬轴通常采用高强度、高合金钢材质,以提高其刚性和耐磨性。这种材质使得硬轴在承受大力时不易发生断裂和变形,保证了传动的稳定性和准确性。

软轴则更注重柔韧性,因此一般采用普通钢材质或铝合金、铜等轻质材料。这些材料在加工后具有良好的柔韧性,能够适应各种形状和轴孔误差,提高了系统的适应性和可靠性。然而,这也使得软轴在承受较大载荷时容易发生磨损和变形,需要定期更换和维护。

应用领域

硬轴因其高刚性和高强度,主要适用于高精度机械设备,如机床、数控机床等,以及其他需要高刚度传动的场合。在这些应用中,硬轴能够提供稳定的传动效果,确保设备的精度和可靠性。

软轴则因其柔韧性和适应性,广泛应用于汽车、船舶、飞机等交通工具的传动系统,以及减震系统、变速器等。例如,在船舶中,软轴的柔软可弯曲特点使得电机的安装位置不再受到限制,更大限度地释放了船内空间,方便船内布局。同时,软轴还能通过调节轴支架和老鼠尾的位置,实现外场微调,使船模更好地适应现场的水面状况。

设计加工

硬轴的设计加工相对简单,因为其材质和工艺使得其结构较为稳定,易于加工和安装。此外,硬轴一旦装好,基本无需保养,只要装的时候灌入大量的润滑油,就能长时间稳定运行。这使得硬轴在维护成本上具有明显优势。

软轴的设计加工则相对复杂一些。由于其柔韧性和适应性,软轴在设计和加工过程中需要考虑更多的因素,如轴支架的设计、老鼠尾的安装位置等。此外,软轴还需要定期检查和更换,以确保其正常运行。这增加了软轴的维护成本和时间成本。

维护成本

硬轴因其材质和工艺的稳定性和耐用性,维护成本相对较低。一旦装好,基本无需保养,只要定期检查和更换润滑油即可。这使得硬轴在长期使用中具有明显的经济优势。

软轴的维护成本则相对较高。由于其柔韧性和适应性,软轴在长期使用中容易发生磨损和变形,需要定期更换和维护。此外,软轴还需要注意避免空转和过度磨损等问题,这增加了其维护的复杂性和成本。

传动特性

硬轴的传动特性主要体现在其稳定性和准确性上。由于硬轴的刚性和强度较高,其传动过程较为稳定,不易发生变形和磨损。这使得硬轴在高精度传动设备中具有明显优势。

软轴的传动特性则更注重柔顺性和适应性。由于其柔韧性较好,软轴能够适应各种形状和轴孔误差,提高了系统的适应性和可靠性。同时,软轴在传动过程中具有一定的减震和缓冲作用,有利于降低系统的振动和噪声。然而,这也使得软轴在传动效率上略逊于硬轴。

总结

综上所述,软轴和硬轴在刚性、强度、材质、应用领域、设计加工、维护成本以及传动特性等方面存在较大差异。硬轴以其高刚性和高强度适用于高精度机械设备和高负荷传动场合;而软轴则以其柔韧性和适应性广泛应用于交通工具传动系统和其他需要变形的场合。在选择轴类型时,需要根据具体应用场合综合考虑受力情况、磨损程度、运动精度、成本等因素,以确保系统的稳定性和可靠性。

- 上一篇: 轻松掌握:如何更改QQ密码

- 下一篇: 青椒炒香干怎么做?

-

《梦幻西游》天阵VS雷绝阵:哪个阵法更强?全面对比解析!资讯攻略11-17

《梦幻西游》天阵VS雷绝阵:哪个阵法更强?全面对比解析!资讯攻略11-17 -

硅溶胶与泡花碱,哪个更优?资讯攻略03-25

硅溶胶与泡花碱,哪个更优?资讯攻略03-25 -

荣耀60 vs 50:全面对比,差异究竟在哪里?资讯攻略11-26

荣耀60 vs 50:全面对比,差异究竟在哪里?资讯攻略11-26 -

硒鼓VS墨盒:它们有何不同?资讯攻略11-10

硒鼓VS墨盒:它们有何不同?资讯攻略11-10 -

北京四中长阳分校VS良乡二中:哪个更优?全面解析资讯攻略12-06

北京四中长阳分校VS良乡二中:哪个更优?全面解析资讯攻略12-06 -

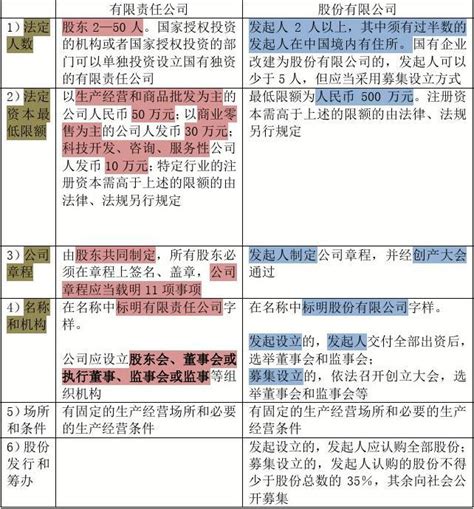

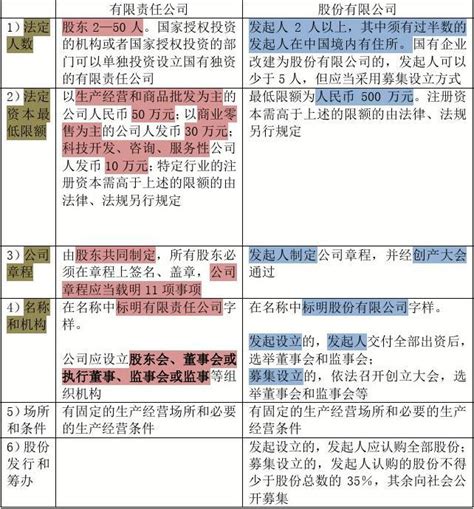

深度解析:有限公司VS股份公司,关键差异一目了然对比表资讯攻略11-05

深度解析:有限公司VS股份公司,关键差异一目了然对比表资讯攻略11-05