工业炉窑类型与耐火材料分类及其性能概述

在工业领域中,炉窑扮演着至关重要的角色,它们不仅是热处理、熔化、烧结等工艺的核心设备,还直接关系到生产效率与产品质量。根据工作原理、用途及结构特点,工业炉窑可大致分为几大类,而支撑这些高温设备的基石则是耐火材料,其分类与性能直接关系到炉窑的运行效率与使用寿命。

工业炉窑的分类

1. 按工作原理分类

燃烧炉:这是最常见的炉型,通过燃料燃烧产生高温,如燃煤炉、燃油炉、燃气炉等。这类炉窑广泛应用于金属冶炼、热处理、陶瓷烧制等行业。

电热炉:利用电能转换为热能,如电阻炉、感应炉、电弧炉等。电热炉具有温度控制精确、环境污染小的优点,适合高精度热处理、材料熔炼等。

熔融炉:主要用于玻璃的熔化、有色金属的精炼等,如玻璃熔窑、精炼炉。这类炉窑要求极高的耐火性和保温性能。

其他特殊炉窑:如真空炉(用于真空热处理)、气氛炉(控制炉内气体成分以实现特定工艺)、高频炉(利用高频电磁场加热)等,针对特定工艺需求设计。

2. 按用途分类

金属冶炼炉:包括炼铁高炉、炼钢转炉、有色金属熔炼炉等,对耐火材料的耐高温、抗侵蚀性有极高要求。

热处理炉:如淬火炉、回火炉、渗碳炉等,用于改善材料的机械性能,对温度均匀性要求较高。

陶瓷与建材炉:如隧道窑、梭式窑,用于陶瓷、砖瓦、水泥等建材的烧制,要求耐火材料能承受急剧的温度变化。

玻璃制造炉:如浮法玻璃熔窑,要求耐火材料具有良好的耐碱侵蚀性。

耐火材料的分类及性能

耐火材料是工业炉窑的重要组成部分,其性能直接影响炉窑的能效、安全性及使用寿命。根据化学组成、制造工艺及使用特性,耐火材料可分为以下几类:

1. 硅质耐火材料

主要成分:二氧化硅(SiO₂)含量高于93%,以石英岩、石英砂为主要原料。

性能特点:高温稳定性好,耐急冷急热性能差,抗酸性熔渣侵蚀能力强,但抗碱性熔渣侵蚀能力弱。

应用场景:适用于焦炉、玻璃熔窑的池壁、格子砖等部位。

2. 铝硅质耐火材料

主要成分:氧化铝(Al₂O₃)和二氧化硅,分为粘土质、高铝质、刚玉质等。

性能特点:随Al₂O₃含量增加,耐火度提高,抗渣性增强,热震稳定性也有所改善。

应用场景:广泛用于高炉、热风炉、电炉等,特别是高铝质和刚玉质材料,适用于高温区。

3. 碱性耐火材料

主要成分:以氧化镁(MgO)、氧化钙(CaO)为主要成分,如镁质、镁钙质耐火材料。

性能特点:优良的抗碱性熔渣侵蚀能力,良好的热震稳定性,但高温下易水化变质。

应用场景:炼钢转炉、精炼炉、水泥回转窑等,特别是镁铬砖,曾是炼钢炉的首选,但因环保问题逐渐被无铬砖替代。

4. 含碳耐火材料

主要成分:以碳为主要成分,包括石墨制品、碳化硅制品、碳复合耐火材料等。

性能特点:高温强度高,导热性好,抗氧化性差,需采取保护措施。

应用场景:高炉、电炉、玻璃熔窑的电极孔、出料口等高温且易受侵蚀的部位。

5. 特种耐火材料

主要包括:氧化物陶瓷(如氧化铝、氧化锆)、非氧化物陶瓷(如氮化硅、碳化硅)、玻璃纤维、耐火纤维等。

性能特点:具有极高的耐火度、良好的化学稳定性、优异的热震稳定性及轻质高强等特点。

应用场景:高温窑炉的热面衬里、隔热层,以及需要高精度温度控制的场合,如单晶炉、半导体热处理炉。

耐火材料的选择与应用策略

选择合适的耐火材料,需综合考虑炉窑的工作温度、气氛环境、熔渣性质、热震稳定性要求及经济成本。例如,在炼钢转炉中,因需承受高温及碱性熔渣的侵蚀,镁碳砖成为最佳选择;而在玻璃熔窑中,考虑到高温及熔融玻璃的侵蚀性,锆英石质或刚玉质耐火材料更为适宜。

此外,随着技术的进步和环保要求的提高,开发新型无铬、低污染、高能效的耐火材料成为趋势。例如,开发以镁铝尖晶石、钙铝酸盐等为基础的环保型耐火材料,以及利用纳米技术提升材料的综合性能,都是当前研究的热点。

总之,工业炉窑与耐火材料是相互依存、共同发展的关系。通过对炉窑类型的合理划分和对耐火材料性能的深入了解,可以优化炉窑设计,提高生产效率,降低运营成本,同时促进耐火材料行业的绿色、可持续发展。在工业4.0的浪潮下,智能化、绿色化的炉窑与耐火材料解决方案将是未来发展的关键方向。

- 上一篇: 揭秘:包含11112独特数字的四字成语

- 下一篇: 揭秘:潜力股的真正含义全解析

-

解析:搪瓷的定义与概述资讯攻略03-26

解析:搪瓷的定义与概述资讯攻略03-26 -

JB2材质耐磨性能如何资讯攻略12-05

JB2材质耐磨性能如何资讯攻略12-05 -

铜管有哪些常见的规格型号?资讯攻略11-10

铜管有哪些常见的规格型号?资讯攻略11-10 -

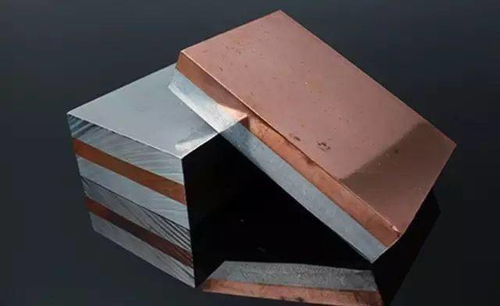

揭秘:金属材料与复合材料,究竟有何不同?资讯攻略12-08

揭秘:金属材料与复合材料,究竟有何不同?资讯攻略12-08 -

揭秘:复合面料究竟是什么?一文带你全面了解资讯攻略11-02

揭秘:复合面料究竟是什么?一文带你全面了解资讯攻略11-02 -

3000w激光切割机能切割的最大厚度是多少?资讯攻略11-29

3000w激光切割机能切割的最大厚度是多少?资讯攻略11-29